Actualités

Commission technique « MATÉRIAUX »

Journée Scientifique sur les alliages à base d’Aluminures de Titane (TiAl)

Le 10 septembre 2015, la Commission Technique « Matériaux » de la 3AF a organisé une Journée Scientifique sur les alliages à base de TiAl en collaboration avec le Département Matériaux et Structures Métalliques de l’ONERA sur son site de Palaiseau.

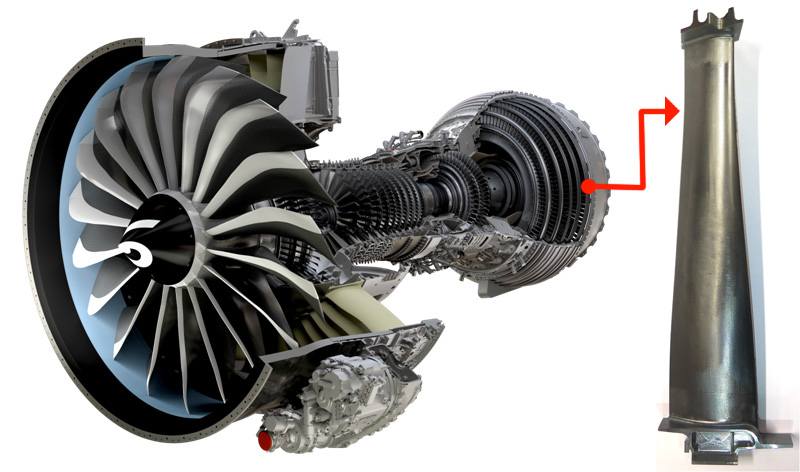

Une énorme quantité de travaux de recherche et de développement a été menée dans les années 1990 sur les alliages intermétalliques à base de TiAl, ceci aux Etats-Unis, en Europe et au Japon. Après une courte période de stagnation, les activités (sans doute plus ciblées) ont repris vers la fin des années 2000, étant stimulées par la première utilisation de TiAl pour les aubes de turbine basse pression du moteur GEnx de General Electric. En France, une application similaire mais avec une plus grande envergure est imminente chez SNECMA pour le nouveau moteur LEAP GE-SNECMA (Figure 1).

L’objectif de la journée a été de dresser de manière pédagogique les acquis scientifiques et techniques sur cette nouvelle famille d’alliages métalliques avec 8 exposés de 30 minutes :

- Introduction : ONERA (S. Naka et A. Denquin)

- Métallurgie des alliages : ONERA (M. Perrut)

- Solidification et transformation de phases : I.J.L. Nancy et Metz (D. Daloz, A. Hazotte) et CEMES Toulouse (A. Couret)

- Procédés de fabrication (fonderie, corroyage, poudres) : ONERA (M. Thomas)

- Comportement mécanique : PPRIME Poitiers (G. Hénaff)

- Tenue à l’environnement : SNECMA (S. Knittel)

- Problèmes de dimensionnement des pièces : SNECMA (A. Longuet)

- Développement de TiAl en Allemagne et perspectives futures : MTU (W. Smarsly)

Ces exposés suivis des questions-réponses avec une audience d’environ 50 participants (industriels et académiques) ont permis d’appréhender l’état de l’art actuel de la métallurgie de ces nouveaux alliages métalliques pour applications industrielles et de fournir leurs perspectives futures.

Les points les plus saillants à retenir sont les suivants :

La France possède les bases scientifiques et techniques nécessaires pour concrétiser des applications industrielles de cette nouvelle famille d’alliages métalliques, grâce aux travaux initiés par l’ONERA au début des années 1990 sous l’égide de la DGA, suivis des activités de recherche menées en collaboration avec des laboratoires académiques.

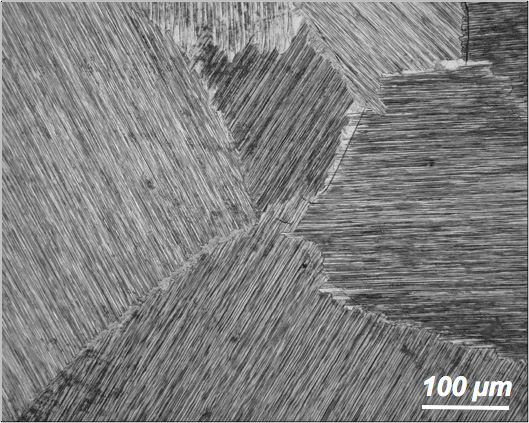

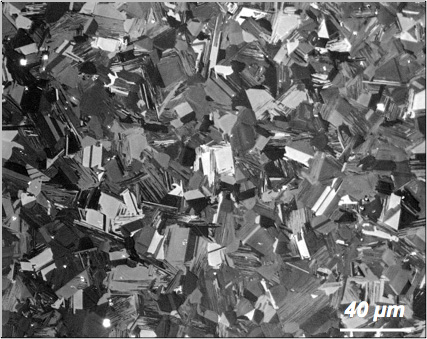

Par la complexité du diagramme de phases du système Ti-Al, qui implique de nombreuses phases cristallographiquement distinctes, les chemins pour le changement de phases (solidification et transformation de phases à l’état solide) sont très variés et les mécanismes mis en jeu assez compliqués. Ceci conduit à rendre le contrôle de microstructure relativement délicat. Il existe quelques microstructures représentatives (Figures 2) pour les alliages de première génération comme l’alliage GE (Ti-48Al-2Cr-2Nb).

Les propriétés mécaniques évaluées dépendent fortement d’un certain nombre de paramètres métallurgiques (chimie, microstructure, texture…). Le cas de la composition chimique est sans doute le plus redoutable; 1% de différence en teneur en aluminium se traduit par une forte variation de certaines propriétés mécaniques.

Pour ces alliages, la fragilité constitue la difficulté la plus sévère (une ductilité de 2% au maximum; un exposant de la contrainte de Paris très élevé allant même jusqu’à 50). Cette fragilité rendant parfois le comportement cyclique assez inhabituel.

Le dimensionnement pour les premières applications industrielles chez les motoristes se fait pour le moment avec un coefficient de sécurité élevé.

Il y a plusieurs pistes de progrès. Au niveau de la nuance d’alliages, les alliages chargés en éléments réfractaires (Nb, W, etc.) en combinaison avec des oligo-éléments tels que Si, B, C, etc. sont intéressants pour accroître la température d’utilisation jusqu’à 800°C environ. En ce qui concerne les procédés de mise en œuvre, la métallurgie des poudres est certainement la piste alternative la plus intéressante en raison de la possibilité qu’elle offre pour obtenir les produits homogènes (le procédé actuellement utilisé est la fonderie). Enfin, nous aurons certainement besoin de revêtements appropriés, puisque les travaux mentionnés sur la tenue à l’environnement indiquent que la limite d’utilisation des alliages non revêtus ne dépasse pas 750°C.

Pour les lecteurs qui souhaitent obtenir plus amplement les informations fournies pendant cette journée, le téléchargement des planches présentées est prévu pour très prochainement. Enfin, pour les chercheurs et les ingénieurs qui sont ou seront directement impliqués dans les travaux sur les alliages à base de TiAl, la consultation du livre « Gamma Titanium Aluminide Alloys - Science and Technology » (Wiley-VCH, Weinheim, Germany, 2011. avec 745 pages et 2182 références) publié par F. Appel, J.D.H. Paul et M. Oehring sera certainement très utile. ?

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.