News

Moteurs LEAP

Avec CFM International (CFM), les motoristes français Snecma (Safran) et américain General Electric (GE) ont créé une société commune qui est devenue un leader mondial de l’industrie aéronautique et un exemple de partenariat international réussi, contribuant également au rayonnement de l’industrie française dans le monde.

S’appuyant sur son expérience et sur le meilleur des technologies des deux partenaires, CFM développe actuellement le LEAP,un moteur de nouvelle génération destiné à motoriser les nouvelles versions d’avions monocouloirs.

Trois versions sont développées :

- Le LEAP-1A destiné à l'Airbus A320neo. L’avionneur le propose en concurrence avec une motorisation Pratt & Whitney.

- Le LEAP-1B équipera en exclusivité le Boeing 737 MAX. Il sera d'un diamètre plus petit en raison des spécificités de, ces appareils.

- Quant au LEAP-1C, il a été retenu par Comac comme unique motorisation occidentale du C919.

[[{"fid":"1899","view_mode":"default","fields":{"format":"default","field_file_image_alt_text[und][0][value]":"","field_file_image_title_text[und][0][value]":""},"type":"media","link_text":null,"attributes":{"height":268,"width":540,"class":"media-element file-default"}}]]

Véritable rupture technologique, le LEAP offre aux opérateurs un gain de performance significatif, un impact réduit sur l’environnement en termes de bruit ou d’émissions de CO2 et une fiabilité accrue, la meilleure du marché.

Précédé d’un programme de Recherche & Technologie ambitieux, ce nouveau moteur permet grâce aux technologies de rupture maturées dans le cadre de ce programme R&T de réduire de 15% la consommation de carburant et les émissions de CO2 par rapport aux moteurs actuels, d’obtenir de faibles émissions de NOx (oxydes d’azote), avec 50% de marge par rapport à la norme CAEP/6, et de diminuer considérablement le bruit afin d’être compatible avec la future norme Chapter 14 avec marge..

Le LEAP va remplacer à partir de 2016 les actuels CFM56, un best-seller (plus de 27 000 exemplaires livrés dans le monde) qui a hissé Snecma (Safran) et GE au travers de CFM au rang de numéro 1 mondial des moteurs d'avions civils de plus de 100 places. Actuellement le carnet de commande du LEAP approche les 8800 moteurs (commandes et intentions de commandes).

Snecma conçoit et produit la soufflante, le compresseur basse pression, la turbine basse pression, la tuyère d'éjection et le boîtier d’accessoires. De plus Snecma fait appel aux technologies des autres sociétés de Safran et à environ 150 fournisseurs directs. Les deux tiers de la production sont assurés en France.

L’Américain GE est lui en charge du corps HP (haute pression) incluant le compresseur haute pression, la chambre de combustion et la turbine haute pression.

Le LEAP sera certifié fin 2015 et entrera en service en 2016 chez Airbus, en 2017 chez Boeing et en 2018 chez Comac.

Outre la réduction de la consommation de carburant et des émissions de CO2, le LEAP offre une fiabilité et des coûts de maintenance comparables à ceux du CFM56.

Ces performances s'appuient sur une technologie de rupture développée par Safran et son partenaire américain Albany, spécialiste du tissage industriel : le composite tissé 3D RTM (Resin Transfer Molding).

Cette technique utilisée pour les 18 aubes de la soufflante et le carter de rétention qui l’entoure est basée sur le tissage de fibres de carbone en trois dimensions. Elle a été choisie en raison de l’avantage en masse de l’ordre de 500 kg qu’elle procure, comparée à une solution métallique. Ce bénéfice a été utilisé pour augmenter le taux de dilution du moteur en limitant l’augmentation du poids du module de soufflante. Elle offre par ailleurs une robustesse accrue aux chocs et aux températures sans "quasiment aucune maintenance". Sept kilomètres de fibre de carbone sont nécessaires pour fabriquer une aube de LEAP. Safran prévoit d'en produire 30 000 à l'horizon 2020 dans ses usines de Commercy (Meuse) et de Rochester (NH), aux Etats-Unis.

De plus Safran vient de se doter d’un centre de R&D appelé Safran Composites, inauguré en mai à Itteville (Essonne) en 2014. La moitié de ses activités sera dédiée au LEAP, l’autre moitié visant à développer les compétences de Safran en matériaux composites pour les produits futurs.

Safran Composites est une des composantes du Centre de Recherche & Technologie de Safran, Safran Tech, qui depuis début 2015 regroupe les équipes centrales R&T et Innovation de Safran, au service du développement de nouvelles technologies destinées à l’ensemble des activités du Groupe.

Safran Techest structuré autour de trois axes principaux :

- L’axe « systèmes avancés aéronautiques » (énergétique et propulsion, systèmes électriques et électroniques), qui a pour objectif de comprendre et d’anticiper les évolutions technologiques des équipements que Safran développera pour ses clients.

- L’axe « numérique » (technologies du signal et de l’information, modélisation et simulation), qui dote le Groupe d’outils permettant la modélisation, la conception de systèmes globaux et le traitement des informations (big data) de nos produits.

- L’axe « matériaux, procédés et capteurs » (laboratoire d’expertise, matériaux et procédés, technologies et applications des capteurs), qui a pour but d’amplifier les travaux de développement des matériaux et procédés destinés aux prochaines générations des équipements développés par Safran.

Parmi les autres technologies de pointe utilisées sur le LEAP, on peut également souligner :

- l’emploi du matériau intermétallique TiAl (aluminure de titane) pour alléger la turbine basse pression,

- l'emploi par GE d'une chambre à combustion pauvre TAPS* II à prémélange et prérotation tourbillonnaire, permettant de réduire très sensiblement les émissions d’oxydes et de particules fines (50 % de marge sur les NOx par rapport à la norme environnementale OACI CAEP/6)

* TAPS : Twin-Annular Pre-Swirl

[[{"fid":"1858","view_mode":"default","fields":{"format":"default","field_file_image_alt_text[und][0][value]":"","field_file_image_title_text[und][0][value]":""},"type":"media","link_text":null,"attributes":{"height":185,"width":248,"class":"media-element file-default"}}]]

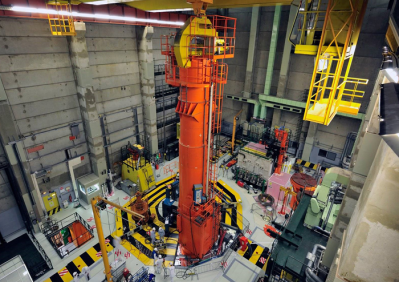

Pour valider l'ensemble de ces technologies, un programme d'essais ambitieux a été mis en place. Au total, ce ne sont pas moins de 28 moteurs qui serviront aux essais nécessaires à l'obtention des certificats de type des trois versions du LEAP, dont un peu plus de la moitié sera des LEAP-1A et des LEAP-1C, le reste étant constitué de LEAP-1B.

Les vols d’essais se succèdent actuellement avec succès. Le LEAP a effectué son premier vol le 6 octobre 2014 en Californie, sur le site d’essais en vol de GE à Victorville (CA), dans le désert de Mojave. L’avion d’essai est un Boeing 747-400 appartenant à GE Aviation, utilisé comme banc d’essais volant (FTB : Flying Test Bed).

[[{"fid":"1859","view_mode":"default","fields":{"format":"default","field_file_image_alt_text[und][0][value]":"","field_file_image_title_text[und][0][value]":""},"type":"media","link_text":null,"attributes":{"height":206,"width":311,"class":"media-element file-default"}}]]

Essai n vol du LEAP

En parallèle du développement du LEAP, Safran et Snecma préparent déjà le futur d’une part en développant des technologies qui pourront contribuer à l’amélioration de ses moteurs en production et en développement et en étudiant de nouvelles architectures de système propulsif.

[[{"fid":"1861","view_mode":"default","fields":{"format":"default","field_file_image_alt_text[und][0][value]":"","field_file_image_title_text[und][0][value]":""},"type":"media","link_text":null,"attributes":{"height":264,"width":500,"class":"media-element file-default"}}]]

Parmi les technologies de pointe, Safran développe un matériau totalement avant-gardiste, le CMC (composite à matrice céramique) tissé 3D qui est deux fois plus résistant aux très hautes températures (de 2000 à 2400°F) que les superalliages à base de nickel et trois fois plus léger que ces derniers. Ce matériau sera utilisé pour développer des pièces de forme complexe.

Safran investit également dans les modélisations « haute fidélité » afin de capter les effets technologiques permettant d’améliorer le rendement des composants. Ces modélisations couvrent l’ensemble des domaines : aérodynamique, thermique, mécanique, acoustique, combustion et simulation des procédés.

[[{"fid":"1862","view_mode":"default","fields":{"format":"default","field_file_image_alt_text[und][0][value]":"","field_file_image_title_text[und][0][value]":""},"type":"media","link_text":null,"attributes":{"height":244,"width":217,"class":"media-element file-default"}}]]

Simulation aérothermique d’une aube de turbine HP

[[{"fid":"1863","view_mode":"default","fields":{"format":"default","field_file_image_alt_text[und][0][value]":"","field_file_image_title_text[und][0][value]":""},"type":"media","link_text":null,"attributes":{"height":236,"width":216,"class":"media-element file-default"}}]]

Comportement aéro-élastique d’une soufflante

Les architectures nouvelles visent à atteindre les objectifs de réduction de la consommation de carburant et d’émissions de CO2 fixés par ACARE (Advisory Council for Aeronautics Research in Europe). Le principal levier utilisé est l’augmentation du rendement propulsif par un accroissement du taux de dilution. Parmi lesconfigurations qui sont à l’étude pour un horizon 2030 afin d’équiper les futures générations d’avions monocouloirs, sitonsla configuration carénée (UHBR : Ultra High By Pass Ratio) et la configuration non-carénée (Open Rotor).

[[{"fid":"1864","view_mode":"default","fields":{"format":"default","field_file_image_alt_text[und][0][value]":"","field_file_image_title_text[und][0][value]":""},"type":"media","link_text":null,"attributes":{"height":180,"width":266,"class":"media-element file-default"}}]]

Grâce à son architecture en complète rupture, le moteur « open rotor » offre une consommation de carburant réduite de 30 % par rapport aux motorisations actuelles.

Ce nouveau type de moteur est constitué de deux parties bien distinctes : un générateur de gaz conventionnel et une turbine qui entraine un couple d’hélices contrarotatives, non carénées.

Ce sont elles qui assurent en grande partie la propulsion de l’appareil. Dans un moteur d’avion, le rendement propulsif et donc la consommation sont liés à la quantité d’air brassé et éjecté à des vitesses lentes. Avec l’open rotor, du fait de l’absence de carénage autour des hélices, il est possible d’augmenter considérablement ce flux d’air brassé sans impacter la masse donc le besoin de poussée. A la clé, un gain de consommation et une réduction des émissions de CO2.

Sur cette thématique, Safran déroule un programme de R&T suivant une feuille de route cohérente d’un objectif d’entrée en service en 2030. En parallèle, le cadre de certification de cette nouvelle génération de moteur fait l’objet de discussions poussées avec les autorités compétentes.

Les essais en soufflerie de maquettes d’open rotor a d’ores et déjà permis de démontrer la capacité de cette architecture à respecter la réglementation OACI relative au bruit « Chapitre 14 ».

[[{"fid":"1865","view_mode":"default","fields":{"format":"default","field_file_image_alt_text[und][0][value]":"","field_file_image_title_text[und][0][value]":""},"type":"media","link_text":null,"attributes":{"height":214,"width":500,"class":"media-element file-default"}}]]

Enfin, un démonstrateur de moteur est développé sous maitrise d’œuvre Snecma dans le cadre de l’initiative européenne Clean Sky. Il fait appel aux compétences de plusieurs entités du Groupe Safran : Safran Composite pour les pales d’hélice, Aircelle pour la nacelle, Techspace Aero pour le système d’huile, Labinal Power Systems pour le système électrique et Hispano-Suiza pour le relais d’accessoires.

Ce démonstrateur, auxquels participent également Avio Aero (GE) et GKN devrait réaliser ses premières rotations au banc sol en début 2016.

Des essais en vol sur un Airbus A340 sont prévus à l’horizon 2020 dans le cadre de Clean Sky 2.

Mais Snecma ne mise pas tout sur la configuration open rotor et explore également le potentiel d’une architecture plus «classique » de turbofan à très haut taux de dilution (Ultra High Bypass Ratio Turbofan). Un bilan au niveau avion étant nécessaire pour quantifier le gain réel de consommation, Snecma développe un partenariat avec les avionneurs pour décider avant la fin de la décennie quel moteur sera développé pour 2030. Les études qui sont menées permettront de disposer des briques technologiques nécessaires pour couvrir tout le panorama, depuis les moteurs carénés jusqu'aux architectures complètement décarénées de type open rotor.

Il sera donc possible, suivant la demande du marché résultant de l’environnement économique et en particulier du prix du carburant, de choisir une « architecture semi-classique », à mi-chemin entre les moteurs carénés et l'open rotor.

Ainsi outre la démonstration en vol de l’Open-rotor, Snecma travaille dans le cadre du projet européen Clean Sky 2 sur un projet de démonstrateur de moteur à grand taux de dilution qui intégrera les briques technologiques requises pour cette architecture :

- La soufflante à faible rapport de pression et la tuyère à géomètrie variable (VFN : variable area fan nozzle)

- Les structures et nacelle légères et à trainée faible

- Le réducteur de puissance situé entre la soufflante et le compresseur Basse Pression

- Les turbine & compresseur Basse Pression rapides

- L’intégration du système propulsif à l’avion

Ce démonstrateur, appelé UHPE (Ultra High Power Efficiency) fera ses premiers essais au banc en 2021.

[[{"fid":"1866","view_mode":"default","fields":{"format":"default","field_file_image_alt_text[und][0][value]":"","field_file_image_title_text[und][0][value]":""},"type":"media","link_text":null,"attributes":{"height":192,"width":207,"class":"media-element file-default"}}]]

Rappelons que dans le cadre de Clean Sky 2, qui courra jusqu’en 2024, l’industrie et l’Union Européenne vont investir conjointement près de 4 milliards d’euros sur dix ans. Destiné à soutenir une politique de transport aérien respectueuse de l’environnement, Clean Sky 2 permettra de poursuivre l’effort de recherche nécessaire pour atteindre en 2050 les objectifs fixés par l’ACARE*. Ces objectifs comprennent notamment la réduction de 75 % d’ici à 2050 des émissions de CO2 par passager-kilomètre générées par le transport aérien. Le programme englobe également la compétitivité de l’industrie aéronautique européenne et la mobilité des passagers.

Outre les essais en vol du démonstrateur d’open rotor et les essais au sol du démonstrateur UHPE, Safran travaille également dans le cadre du programme européen CleanSky 2 sur plusieurs autres volets technologiques pour la propulsion (turbopropulseur pour l’aviation d’affaire / avions régionaux court-courriers, moteur diesel pour aviation générale), ainsi que sur des démonstrations dans le domaine des systèmes et des équipements (distribution électrique innovante, technologies électriques pour les trains d’atterrissages, commandes de vols électriques (EMA) pour avions régionaux, …).

Les grands programmes européens contribuent ainsi à l’effort conséquent de R&T que Safran maintient pour assurer son leadership technologique pour le futur.

La Recherche & Technologie (R&T) fait partie de la Recherche et Développement (R&D) : elle se situe en amont et regroupe l’ensemble des activités d’études, de recherches et de démonstrations technologiques qui assurent à Safran la maîtrise des savoir-faire lui permettant de développer des produits innovants avec des risques, des délais et des coûts réduits.

Ainsi, en 2014, les dépenses en R&D du Groupe atteignent 2 milliards d’euros. L’effort de R&D autofinancée s’établit à 9,5 % du chiffre d’affaires*. La R&D mobilise plus de 20 % des effectifs du Groupe, dont plus de 450 docteurs et 150 doctorants. Ainsi, Safran noue de nombreux partenariats avec des laboratoires et organismes de recherche internationaux engagés dans le domaine de la recherche aéronautique ou dans des domaines de recherche connexes et entretient des relations de long terme avec de nombreuses écoles et universités ce qui contribue à l’excellence de sa R&T.

L’effort constant d’innovation se traduit par un nombre important de brevets déposés.

Safran a publié 645 brevets en 2014 (+16% par rapport à 2012) et est le 2ème déposant de brevets en France en 2014 et figure dans le top 100 mondial des groupes les plus innovants.

* Avant CIR (Crédit Impôt Recherche)

SOURCES :

- http://insite.collab.group.safran/News/Pages/Lancement-de-Clean-Sky-2-.aspx

- http://www.safran-usa.com/media/20150225_safran-record-2014-results

- Le Leap de Safran et GE, un moteur de nouvelle génération destiné aux A320Neo et B737 Max Paris, 24 nov. 2014 (AFP) .

- Innovation LEAP,MOTEUR DELA FILIÈRE AÉRONAUQUE, Article Usine Nouvelle .

- Open rotor ou turbofan ? Snecma a cinq ans pour se décider , Air & Cosmos – 11/04/2014

- CFM International : alliance franco-américaine réussie Par Jean-Paul Ebanga, CCEF USA Centre-Ouest, PDG CFM International CCE International — n° 573 — avril/mai 2014

- http://www.usinenouvelle.com/article/psa-safran-et-le-cea-premiers-deposants-de-brevets-en-france-en-2013.N254937

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.