News

DGA Essais propulseurs, une expertise et des moyens uniques au service de l’industrie aéronautique

25 février 2019

Lettre 3AF

Vue 6671 fois

1. En quelques mots

Installé depuis 1946 sur le plateau de Saclay, DGA Essais propulseurs (anciennement CEPr - Centre d’Essais des Propulseurs) est un acteur incontournable de l’industrie aéronautique. Etablissement relevant de la Direction Générale de l’Armement (DGA) au sein du Ministère des armées, DGA Essais propulseurs fournit à ses clients étatiques (les forces armées) et industriels civils une panoplie complète de prestations d’essais et d’expertise des matériels aéronautiques, de la phase de développement jusqu’au suivi en service. Sa spécialité est de réaliser des essais de propulseurs en condition d’altitude simulée, grâce à des installations uniques en Europe.

2. Zoom sur l’altitude simulée

2.1. Effet de l’altitude

Les souffleries permettent d’étudier les phénomènes aérodynamiques à pression atmosphérique, c’est-à-dire au sol. Or, l’altitude peut avoir une influence non négligeable, notamment sur le fonctionnement des moteurs aérobies aéronautiques et sur les risques de givrage.

La catégorie des moteurs aérobies comprend les turboréacteurs et les turbopropulseurs d’avions et de drones, les turbomoteurs d’hélicoptères et les turboréacteurs de missiles. Lorsqu’un aéronef est en vol, son moteur est soumis aux conditions atmosphériques en altitude. Plus l’altitude est élevée, plus la pression statique et la température statique ambiantes sont faibles. Cela a un impact sur le fonctionnement des turbomachines. Par exemple, le débit traversant le moteur est plus faible en altitude qu’au sol ; le redémarrage est plus difficile en altitude qu’au sol, etc.

L’altitude a également une influence déterminante sur le risque de givrage. Quand un aéronef traverse un nuage givrant, il risque de se former une accrétion de glace au niveau des sondes de mesure (sondes Pitot ou autre), du bord d’attaque des ailes et/ou de l’entrée d’air du moteur. C’est un risque d’incident ou d’accident. En effet, l’accrétion de glace sur une sonde fausse les mesures, ce qui peut induire des erreurs de pilotage. L’accrétion de glace au niveau des ailes d’avion modifie l’aérodynamique autour des ailes : elle favorise le décrochage, augmente la traînée et diminue la manœuvrabilité. Au niveau d’une entrée moteur, la couche de glace formée modifie l’écoulement de l’air entrant dans le moteur et donc les performances du moteur. De plus, des blocs de glace risquent de se détacher et d’aller heurter les aubes du compresseur, ce qui peut l’endommager et entraîner l’extinction du moteur.

Les bancs d’essais en altitude simulée permettent de réaliser des essais dans des conditions identiques à celles d’une altitude donnée, y compris les conditions givrantes.

2.2. Principe de fonctionnement d’un caisson en altitude simulée

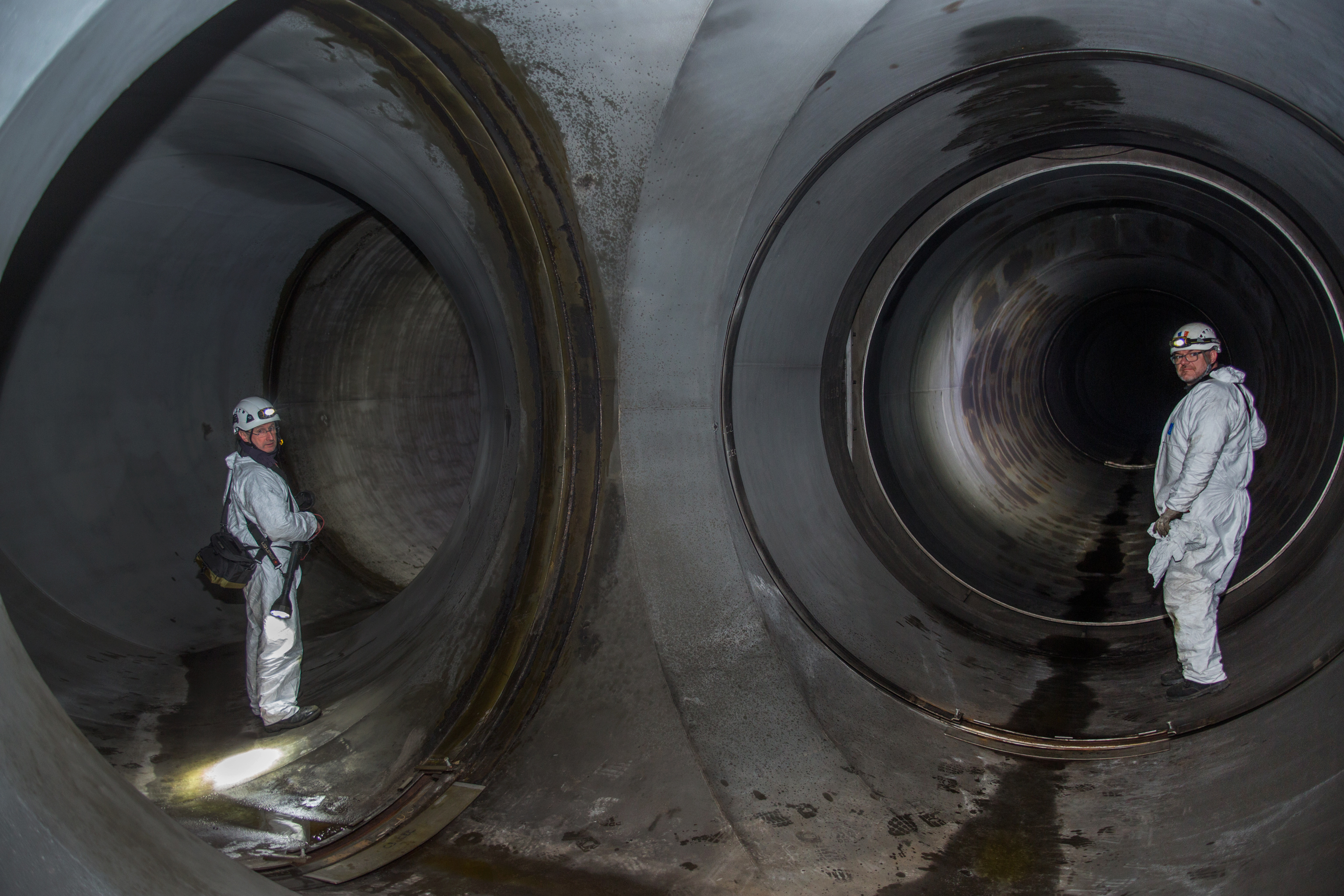

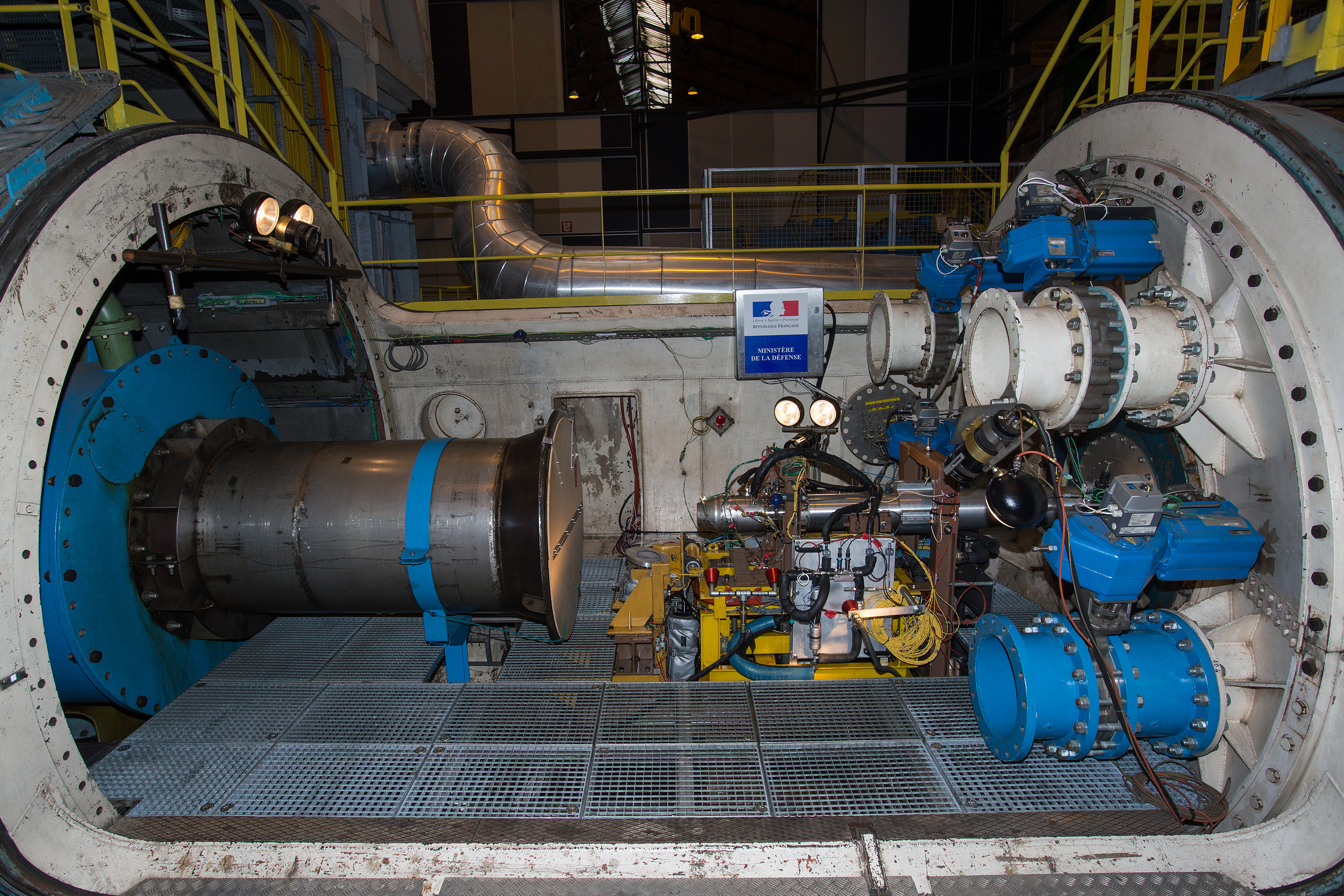

Le spécimen à tester est placé dans un caisson. Ce caisson a une forme cylindrique et est relié en amont et en aval à un réseau de collecteurs (tuyaux), de vannes et de moyens d’alimentation et d’extraction, comme le montre la Figure 1.

L’ensemble de ce réseau (environ 2 km de long, jusqu’à 3,2 m de diamètre) permet de contrôler finement les conditions à l’intérieur du caisson. En effet, en amont :

des compresseurs et turbines permettent de contrôler la pression,

des réfrigérants et réchauffeurs permettent de contrôler la température,

un sécheur et un système d’injection vapeur permettent de contrôler l’hygrométrie, le sécheur servant aussi et principalement à sécher l’air en amont de la turbine pour éviter l’endommagement des aubes.

En aval, des systèmes de refroidissement (réfrigérants, systèmes d’injection d’eau, chemisage des collecteurs, chenaux dans lesquels sont immergés les collecteurs) permettent de refroidir les gaz. Des compresseurs (extracteurs) permettent de réguler la pression et ainsi d’aspirer l’air avant de le rejeter dans l’atmosphère.

Ces moyens de conditionnement d’air en alimentation et extraction permettent donc de recréer les valeurs de température, de pression, d’hygrométrie et de débit d’air identiques à celles d’une altitude et d’une vitesse de l’aéronef demandées par le client. Ils permettent de fournir :

- un débit d’air allant jusqu’à 150 kg/s,

- une pression allant du quasi vide jusqu’à 22 bars,

- une température allant de -70 °C à 520°C 1.

Cela permet de représenter une altitude de -610 m à 20 000 m et un nombre de Mach de vol valant jusqu’à 2.

2.3. Intérêt de réaliser des essais en altitude simulée…

Il y a plusieurs avantages à réaliser des essais en caissons d’altitude simulée plutôt que des essais en vol :

la diminution des risques,

le moindre coût,

la maîtrise de l’altitude et des conditions atmosphériques testées, notamment en cas d’essais de givrage (en vol, les essais sont tributaires des conditions météorologiques),

la répétabilité des points d’essais,

le nombre plus élevé de mesures (de l’ordre de 1000),

la possibilité de reproduire les conditions dans lesquelles ont eu lieu un incident ou accident.

2.4. … et aussi des essais au sol

En plus des essais en altitude simulée, DGA Essais propulseurs réalise aussi des essais au sol.

D’une part, les bancs d’essais d’altitude simulée peuvent simuler également l’altitude 0 m, voire même -610 m, pour représenter certaines zones terrestres situées en dessous du niveau de la mer. Un intérêt est de pouvoir réaliser les essais au sol et en altitude dans un même banc d’essai. Ainsi, les essais sont optimisés (un seul banc au lieu de deux) et cela évite les disparités de résultats dues à la différence de configuration entre un banc sol et un banc altitude différents.

D’autre part, DGA Essais propulseurs possède des bancs sol. Le banc T0 permet de réaliser des essais de vieillissement moteur. Le PAG (Petit Anneau Givrant) est une soufflerie pour les essais de givrage de sondes et de petits équipements et permet d’effectuer des essais moins coûteux qu’en utilisant un caisson d’altitude simulée en condition sol (S1 ou R6). Le banc GIV permet de réaliser des essais de givrage de circuit carburant. Le banc K9 sert à tester les chambres de combustion. Ces types d’essais seront détaillés par la suite.

3. Les essais réalisés à DGA Essais propulseurs

3.1. Types de spécimens testés

DGA Essais propulseurs offre la possibilité de tester une large gamme de propulseurs, comme son nom l’indique, mais également d’autres sortes de matériels aéronautiques. En effet, les différents types de spécimens testés sont :

• des moteurs complets :

• turboréacteurs (avions de chasse, jets d’affaires, drones, missiles),

• turbopropulseurs (avions de transport militaire),

• turbomoteurs (hélicoptères),

• des sous-ensembles de moteurs :

• chambres de combustion,

• systèmes carburant (circuit complet et composants),

• entrées d’air moteur,

• des équipements (sondes Pitot, groupes auxiliaires de puissance…),

• des profils d’aile d’avions / de pales d’hélicoptères.

3.2. Types d’essais réalisés

Différents types d’essais peuvent être réalisés sur ces spécimens, représentatifs de différents cas de vol :

• Performance (bancs R3, R4, R6, M1)

Les essais de performance se font à différents régimes moteurs et différentes conditions de vol.

Pour les turboréacteurs (R3, R4 et R6), des balances de poussée permettent d’en mesurer la poussée.

Pour les turbomoteurs (M1), la puissance sur l’arbre est calculée à partir des mesures du couple et de la vitesse de rotation.

Dans tous les cas, au niveau modulaire sont mesurées les températures et les rapports de pression dans certains plans. On regarde le rapport de pression d’un module entier grâce aux mesures ou grâce à un modèle en l’absence de mesures. Les mesures du débit d’air et du débit carburant donnent également de précieuses indications quant à la performance.

- Démarrage avec imprégnation à froid (bancs R3, R4, R6, M1)

Ces essais permettent de représenter un démarrage du moteur en vue d’un décollage dans des conditions hivernales, après une nuit dans des zones arctiques par exemple, ou en altitude (montagne). Dans le banc d’essais, un débit d’air froid (jusqu’à 30 kg/s, -65 °C) circule pendant plusieurs heures afin de refroidir le moteur à la température voulue. C’est ce qu’on appelle l’imprégnation à froid. Une fois le moteur imprégné, il est démarré. Le but est d’identifier d’éventuels problèmes au démarrage.

- Redémarrage en vol (banc R3, R6, M1) / rallumage en vol de chambre de combustion (A06)

Ces essais représentent un incident. Il s’agit du cas d’une extinction d’un moteur en vol. Lorsque de tels incidents se produisent, il est nécessaire que le moteur puisse être redémarré ou rallumé.

- Interruption au décollage (banc R3)

Les essais sont réalisés dans des conditions au sol en faisant passer le régime moteur du plein gaz au ralenti. Ils représentent un avion au sol en train d’accélérer en vue d’un décollage et qui est obligé d’interrompre sa manœuvre pour des raisons de sécurité (objet sur la piste, panne d’un équipement avion etc.).

- Endurance (banc T0)

Ces essais sont réalisés dans le banc sol T0. Le moteur est installé en aval d’une préchauffe avec des brûleurs fonctionnant au gaz. L’air est ainsi chauffé avant d’être ingéré par le moteur. Cela provoque un vieillissement accéléré du moteur. Ce type d’essai permet de voir l’évolution de l’endommagement d’un moteur au cours de son utilisation sur toute sa durée de vie, et ainsi de planifier au juste besoin les contrôles et opérations de maintenance nécessaires pour garantir les performances et la fiabilité attendues.

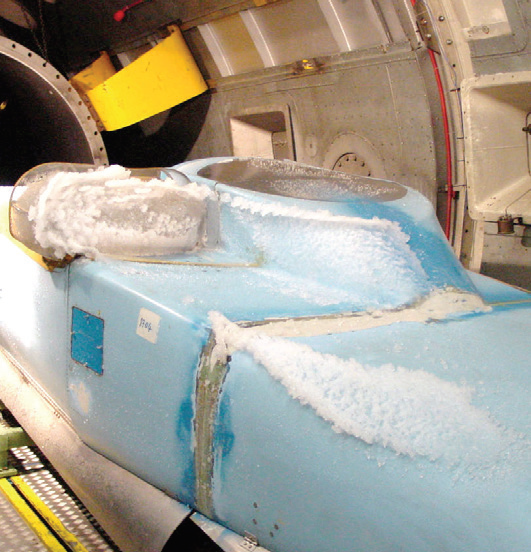

- Givrage (bancs R6, S1, PAG, GIV, A06)

Pour les bancs R6, S1 et PAG, un nuage givrant est généré grâce à une grille de givrage constituée d’injecteurs d’eau avec pulvérisation pneumatique. Les régulations du débit d’air de pulvérisation et du débit d’eau permettent d’obtenir la teneur en eau liquide (LWC) et le diamètre volumétrique médian (DVM) souhaités. Les injecteurs sont répartis de manière à assurer l’homogénéité du nuage. Sont testés des entrées d’air (voir Figure 8), des sondes, des profils d’aile d’avion et de pale d’hélicoptère.

L’adaptation du banc A06 est en cours pour pouvoir réaliser des essais de givrage avec des cristaux (au lieu de gouttes d’eau surfondues pour les autres bancs), afin de pouvoir répondre aux nouvelles réglementations dans le domaine du givrage.

Le banc GIV permet de tester les circuits carburants. La pression et la température du carburant sont réglées de manière à avoir des valeurs identiques à celles correspondant à un fonctionnement à une altitude donnée. Concernant l’air extérieur au circuit carburant, une enceinte climatique permet de recréer la température correspondant à l’altitude souhaitée, la pression de l’air restant quant à elle à la valeur au sol (1 bar). A ces conditions, l’eau contenue dans le carburant peut geler. Ces essais permettent de vérifier que les différents constituants du circuit carburant restent alors fonctionnels.

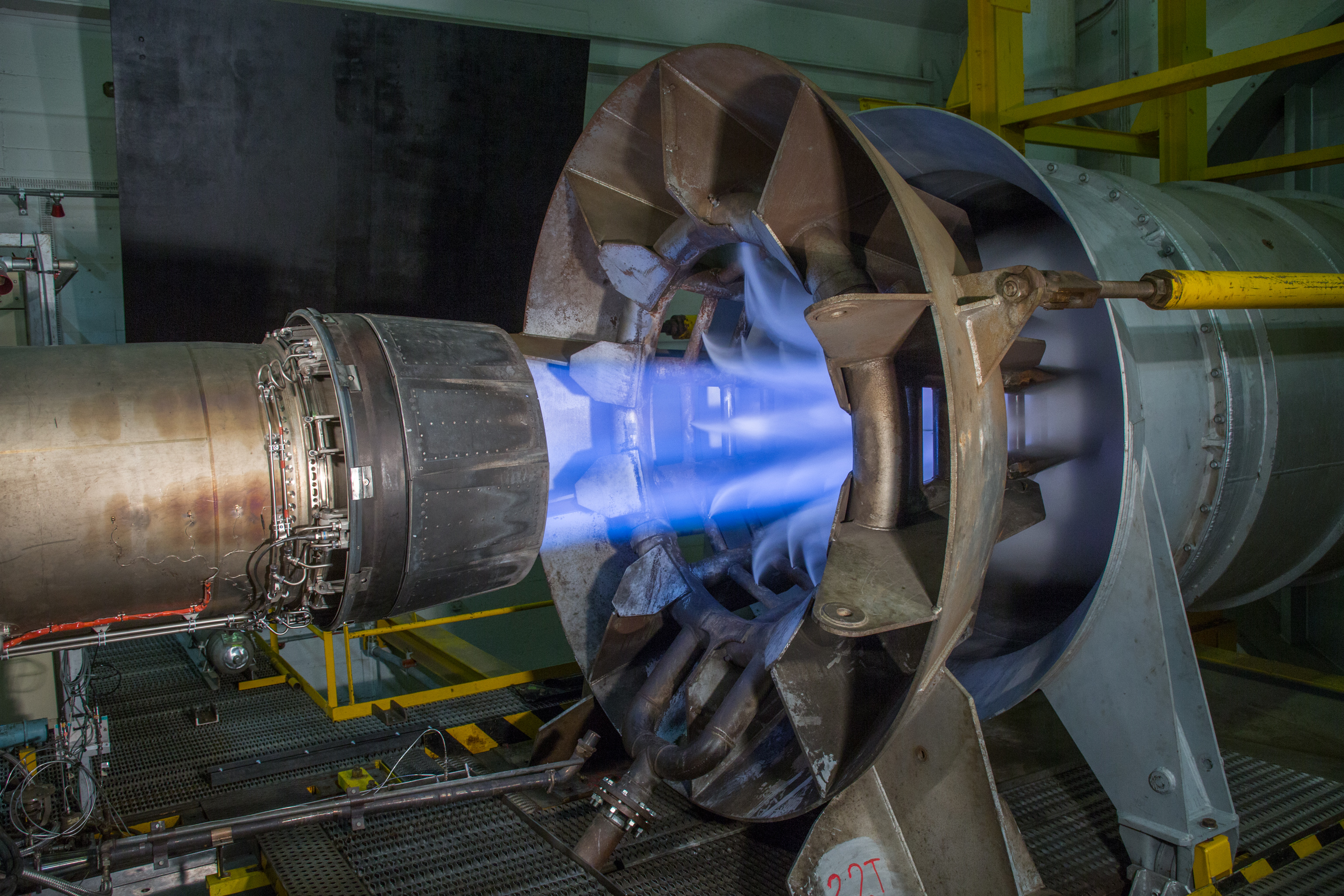

- Qualité de la combustion (bancs K8, K9, A06)

Les chambres de combustion sont testées à taille réelle. Elles sont soumises à de fortes température et pression en entrée pour être représentatif de l’écoulement en sortie compresseur. Des tests de développement et de performance sont réalisés au sol et en altitude simulée : caractérisation aérodynamique de la chambre, perte de charge, efficacité de combustion, stabilité de la flamme, limites d’allumage, essais et optimisation de différents systèmes d’allumage, etc.

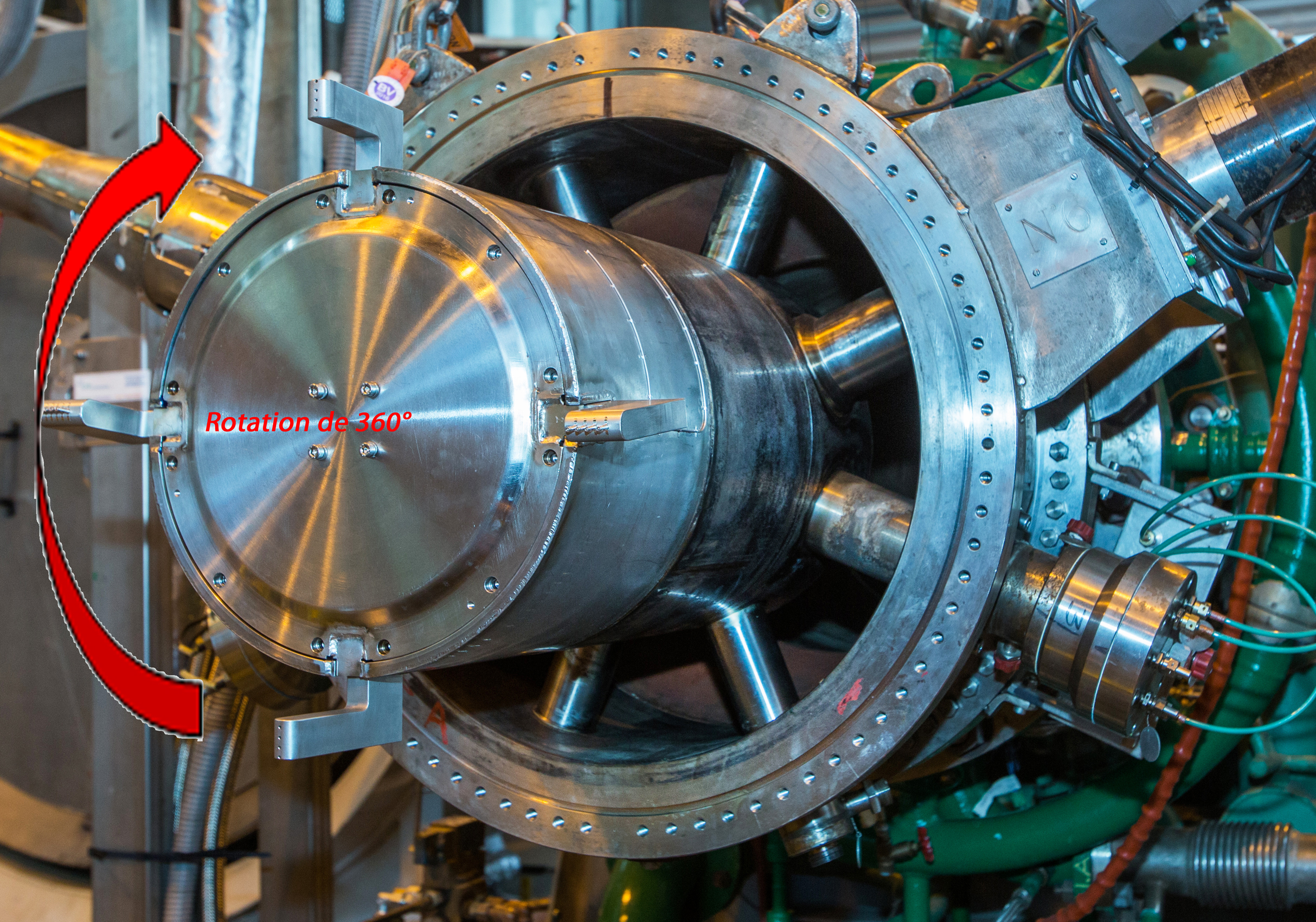

Un anneau tournant, placé à la sortie de la chambre, permet d’obtenir une cartographie sur un tour complet (360°) de la température et de la composition des gaz. Le Smoke number (indicateur de la quantité de suie) est également mesuré. Les mesures sont effectuées en respectant les normes de l’OACI (Organisation de l’Aviation Civile Internationale) et de SAE International.

3.3. De nombreuses compétences nécessaires

La réalisation des essais nécessite du personnel hautement qualifié dans de nombreux métiers : ouvriers de fabrication (chaudronniers, soudeurs, etc.), mécaniciens aéronautiques, personnel de mesures (dont ceux des laboratoires d’étalonnage accrédités COFRAC), électriciens, automaticiens, informaticiens, directeurs d’essai, managers d’affaires, responsables de la maintenance, personnel du bureau d’études mécaniques (projeteurs, concepteurs, ingénieurs calculs de structures, etc.), experts (aérothermodynamique, combustion, givrage, endommagement, etc.), sans compter les métiers du soutien et du fonctionnement général. Environ 450 personnes sont présentes sur le site de Saclay.

3.4. DGA Essais propulseurs présent à chaque étape d’un programme

Les différents essais réalisés à DGA Essais propulseurs permettent d’accompagner les études amont, le développement, la mise au point, la qualification ou certification, et le suivi en service de ces matériels aéronautiques.

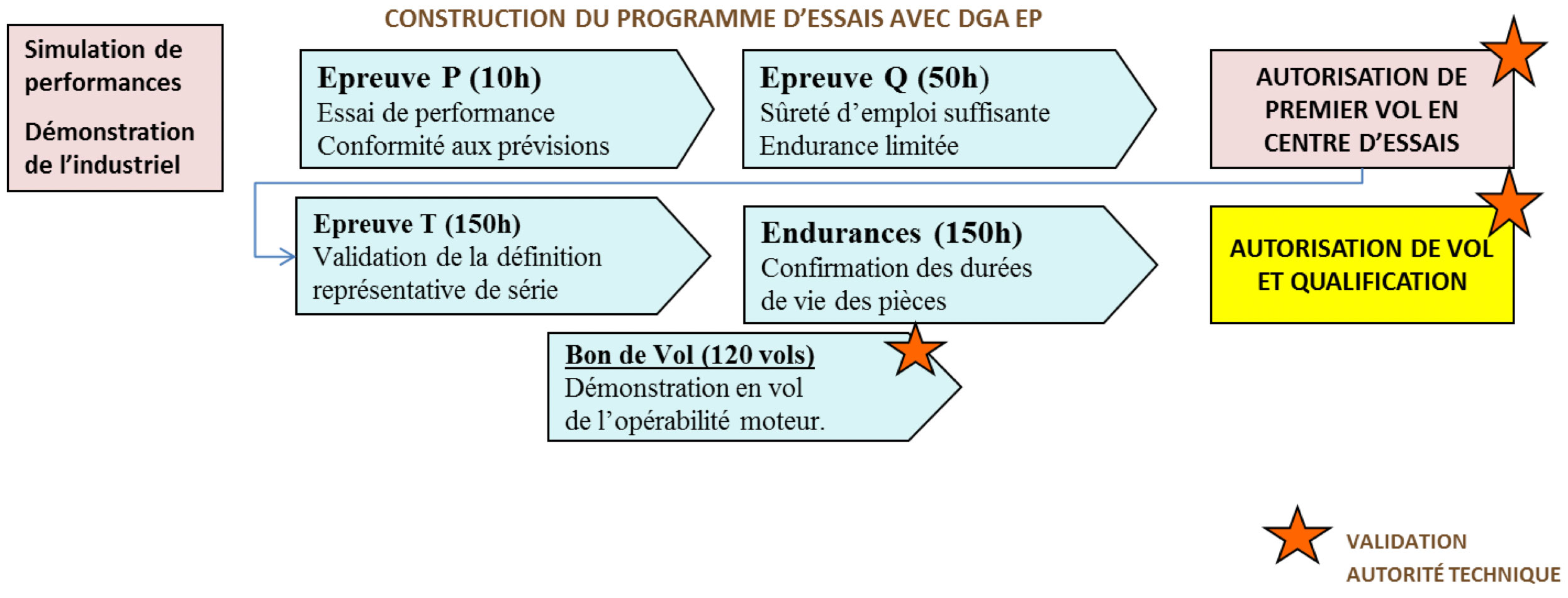

Prenons l’exemple du M88, moteur du Rafale. DGA Essais propulseurs a joué un rôle indispensable dans son processus de qualification, comme le montre la Figure 10.

Une fois le moteur qualifié, DGA Essais propulseurs continue d’intervenir dans le cadre du suivi en service. En effet, le moteur est amené à évoluer. Des modifications sont faites pour améliorer ses caractéristiques (durée de vie, performances, maintenabilité, etc.). Il y a également les obsolescences à traiter, ainsi que les dérogations et variations de production. Des essais réguliers de M88 ont donc lieu à DGA Essais propulseurs.

Ils participent :

- au développement de nouvelles versions (optimisation des coûts de soutien),

- à l’évaluation suite à des faits techniques,

- à la validation de solutions de réparation.

DGA Essais propulseurs réalise également des expertises et des investigations sur le M88 (analyse d’incident, suivi d’endommagement).

DGA Essais propulseurs permet ainsi de garantir en toute indépendance la conformité, la cohérence et l’efficacité des matériels présents dans les flottes appartenant à l’état. Sa participation à l’amélioration de la sécurité aérienne et au respect des normes environnementales est essentielle.

4. Les experts à Saclay

Une activité complémentaire aux essais est celle des analyses et investigations réalisées après accidents ou incidents aériens, suite aux sollicitations du BEA-É (Bureau Enquêtes Accidents pour la sécurité aéronautique d’Etat) ou des directions de programme, mais également de son équivalent civil le BEA (Bureau Enquêtes Analyse), de la justice, des industriels.

Les systèmes aéropropulsifs (moteurs, hélices, boîtes de transmission, etc.) arrivent à la salle de démontage où ils sont démontés. Une première investigation d’ensemble est menée : suivant les déformations observées, il est possible par exemple de déduire si le moteur était en fonctionnement ou non au moment de l’impact. Des investigations complémentaires sont ensuite réalisées par les laboratoires d’analyse (métallurgique, spectrométrique, physico-chimique). Ces laboratoires contribuent également à la réalisation des prestations d’essais de DGA Essais propulseurs.

Les enregistreurs de vol (“ boîtes noires ” dans le langage courant) sont dépouillés par le service RESEDA (pour “ REStitution des Enregistreurs D’Accidents ”). Des moyens informatiques permettent d’extraire des enregistreurs endommagés, les données nécessaires à l’enquête. Ces données sont ensuite analysées.

Le service RESEDA est également habilité à effectuer le contrôle périodique obligatoire des boîtes noires des flottes étatiques.

5. CONCLUSION

L’ensemble de ces moyens et de ces activités font de DGA Essais propulseurs le leader européen pour l’évaluation et l’expertise des systèmes aéropropulsifs. Selon Patrick Aufort, directeur de DGA Essais propulseurs de 2015 à 2018 : “ DGA Essais propulseurs est bien plus qu’un centre d’essais, c’est la conjugaison de moyens uniques et de compétences exceptionnelles ”.

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.